微反應器在液相反應中的應用及展望

20世紀90年代以來,微型化學反應設備因其具有結構簡單、無放大效應、操作條件易控制和安全可靠等優點,已引起眾多學者的研究興趣。微型反應器通常是指其內部流體通道或分散空間尺度在微米量級的微結構化學反應器。

在這種反應器中,由于反應體系的傳質和傳熱過程獲得極大改進,因而可使化學反應過程獲得更高的轉化率和收率。按微結構不同,微反應器可分為微通道式、毛細管式、降膜式、多股并流式、微孔列陣式和膜分散式。其中使用最廣泛的是微通道式反應器。對毛細管微反應器,可通過改變毛細管長度來調節反應物的停留時間;而降膜式微反應器和多股并流式微反應器只在局部獲得微米級的分散和混合尺度的情況下才適合大通量反應;因微孔陣列式和膜分散式微反應器是在一個常規尺度混合通道內集成了眾多微孔結構,所以可高效地完成均相流體的混合和非均相流體的分散過程。這些微反應器均可通過增加外場作用進一步強化反應過程。

1液相反應

微反應系統很適合需高傳熱傳質效率、易產生副反應、化學反應速率快的液相反應。與氣相相比,由于液體的黏度比氣體高許多,若要進行高通量反應,就需要較高的壓差。

1.1硝化反應

由于硝化是易爆和放熱的反應,其傳質傳熱過程就成為硝化反應的主要控制參數,因而很適合在微反應器中進行。前期的研究主要集中在萘、甲苯及苯和苯的衍生物的硝化反應。Antes等用N2O5為硝化劑,研究了萘在微反應器中的硝化反應。在常規反應器中,硝化反應需要維持低溫;而在微反應器中溫度可高達50℃,N2O5濃度可過量8倍。Burns和Ramshaw研究了不同黏度(2~20cm/s)和溫度(60和90℃)下苯的硝化反應。研究表明,隨H2SO4濃度增大,反應速率可明顯提高,副產物二硝基苯的含量也明顯降低。在甲苯的硝化中,產物中二硝基甲苯的含量提高很大。當H2SO4濃度為80%時,二硝基甲苯的轉化率隨酸/有機相體積比升高而增大。在相同反應速率下,微反應器中副產物含量比現有工業設備中降低很多。由于N,N?二烷基尿素的硝化產物被廣泛用作增塑劑,Antes等研究了它在微通道反應器中的硝化,結果發現,單硝基尿素衍生物產率可高達100%。Knapkiewicz等研究了2?異丙氧基苯甲醛在硅玻璃微反應器中的硝化反應,2?異丙氧基?5?硝基苯甲醛的產率從常規反應器中的38%提高到87%,產量達到13g/h。Chen等在微反應器中一步法合成了地樂酚除草劑,與常規兩步法操作相比,反應過程中省去了分離中間的操作,同時減少了溶劑的使用。在數秒的停留時間下,N?(1?乙基丙基)?3,4?二甲基?2,6?二硝基苯胺的轉化率可達100%,選擇性可達97%。

1.2酯化反應

生物柴油為混合脂肪酸的甲酯,在常規反應器中由脂肪酸甘油酯和甲醇經酯交換生成。Haswell等在硼硅酸鹽玻璃微反應器中研究了一系列羧酸酯化反應,分別合成了乙酰甘氨酸的乙酯和苯基酯,轉化率從91%提高至100%。張利雄等將一定比例的油酸、低碳醇及無機堿催化劑的混合物注入到微通道反應器中,在常壓和20~65℃下進行酯化反應。當微通道內徑為0.1~2.0mm時,在常壓和90~170℃下,控制停留時間為5~60min,脂肪酸酯產率可高達97.1%。當硝酸和異辛醇按1∶1進料,反應溫度控制在35℃以下,液體空速為4000h-1時,生成的硝酸異辛酯純度可達99.5%,收率達到99.1%。而在三頸瓶中進行上述反應時,硝酸異辛酯的純度雖可達99.3%,但收率僅為96.5%(加添加劑)。

1.3酶催化反應

由于酶能夠在常溫常壓下催化反應,并且具有較高的選擇性,因而越來越多的研究者運用酶來催化反應,例如苯酚的生物催化氧化。Maruyama等在兩相流微通道反應器中進行了漆酶催化的p?氯酚降解反應。通過增加接觸面,提高了p?氯酚的轉化率。Belder等在微反應器中用環氧化物水解酶突變體將環氧丙基苯基乙醚催化水解成了相應的二醇,轉化率從常規反應器中的22.0%提高到43.0%,目標化合物的含量在49%~95%之間。Kanno等[30]在PMMA微反應器中,在37℃下,將p硝基苯半乳糖皮蒽定量水解為D?半乳糖,并且反應速率是常規反應器的5倍多。

1.4相轉移催化反應

相轉移催化是一種常用的加速兩液相間反應的方法。Hisamoto等在微反應器中制備。反應結束后,產物溶解在有機相里,而非有機相溶解在水相里。Ahmed?Omer等將分段流、相轉移催化劑和超聲技術結合起來,考察了乙酸對硝基苯酯的水解反應。隨著反應中加入相轉移催化劑Bu4NHSO4,反應速率加快。Kitamori等以乙基酮環戊羧酸酯與溴芐的烷基化反應為模型,研究了微反應器中的兩相反應。當反應溫度為常溫,流速為1.2μL/min時,烷基化產率可達96.0%,而在常規反應器中,產率只有49%。

1.5聚合反應

聚合過程通常采用懸浮或者乳化聚合。在懸浮聚合中,通過加入表面活性劑,將單體分散到水相中。Nakashima等用膜乳化微反應設備完成了一系列聚合反應。

由于反應器壁上的積垢會抑制鏈反應的進行,因而Bayer等以丙烯酸酯的自由基聚合反應為例,研究了如何提高單體和引發劑之間的均化作用。在反應溫度150℃,壓力1.6kPa,流量6~8kg/h和停留時間為40min的條件下,在微混合器中可很好地完成聚合。由于強化了單體和引發劑之間的混合,未出現相對分子質量超過6×104的產物,從而可防止堵塞管狀反應器。在常規聚合器中,控制聚合物的平均相對分子質量和相對分子質量分布常是個難題。而在微混合器中則能快速混合和更好地控制快速反應,因而反應結果明顯比常規反應器好。考慮到微反應系統的特殊優點,TakeshiHonda等選取NCA的聚合為模型反應,研究了在微反應器中制備聚合產物的特點,證明微反應器中生成的聚合物相對分子質量分布較窄。

1.6氧化反應

Kraut等在微反應器中以Fe(NO3)3為催化劑,H2O2為氧化劑,將乙醇氧化成乙酸。在反應器進口溫度為70~115℃,壓力為0.3~0.5kPa,停留時間為3s條件下,乙醇的轉化率可達99%,乙酸的選擇性也可達99%,時空轉換率為常規反應器的700多倍。

此外,Kawaguchi研究了微反應器中一系列的Moffat?Swern反應,當三氟醋酸酐作為DMSO的引發劑時,反應溫度為0℃,停留時間為0.01s的轉化率可達90%,環己烯酮的收率可達89%。

Mikami等研究發現納米流動系統可使Baeyer?Villiger氧化的區域選擇性得到增強。將Sc3和2?甲基環己烯酮的混合液以及30%的過氧化氫溶液分別從2個入口加入到混合器中,在停留時間為8.1s,流速為100nL/min的情況下,2?甲基環己烯酮的轉化率高達91.0%,區域選擇性更高達100%;而在常規反應器中,2?甲基環己烯酮的轉化率只有28%,區域選擇性反為69%。

Stevens等嘗試了酮在微反應器中的Baylis?Hillman氧化重排反應,當反應物流速為1.4mL/min,停留時間為118min時,生成的酯產率可達82%,采用止流法可使產率增加到95%(停留時間為590min)。

此外,用微通道反應器能明顯提高過氧乙酸、反?1,2?環己二醇、甲乙酮過氧化物、不穩定的過氧化羧酸和叔丁基過氧化新戊酸酯等的合成產率和選擇性。

1.7烷基化反應

Worz等以二取代甲胺為原料,研究了芳香族衍生物在微通道反應器中的甲基化反應。雖然與常規反應器中產率相同95%,但反應溫度卻可由-70℃(分批操作)提高到微反應器中的0℃,反應時間由15min縮短為6s。Lu等在硅硼酸鹽玻璃微反應器中合成了一系列同位素標記化合物。當反應流速為1.0μL/min時,產物平均收率RCY可達88.0%。由羧酸甲基化制備苯二氮受體的配體時,在優化反應條件下(流速為1.0μL/min)產物平均收率(RCY)可達65.0%。由于1,3,5?三甲氧基苯的選擇性親電取代反應是個放熱反應,反應熱易造成多烷基化反應,因而在常規反應器中二烷基化產物可占46%。反應溫度由常規反應器中-10℃降低到-78℃時,單烷基化產物的產率由常規反應器30.0%提高到了92.0%,二烷基化產物含量則由18%降至4%。Kitamori等研究了乙基酮環戊羧酸酯和溴芐在微反應器中的烷基化反應,產率由常規反應器中的49%提高至96%。

1.8加成反應

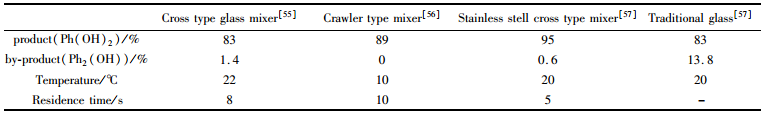

Nagaki等在微反應器中研究了芳基鋰及其衍生物與草酸二烷基的反應,在使用1∶1快速混合后,原料轉化率由常規反應的83%提高到98%。Wiles等在微反應器中以一系列1,3?二酮為原料,用有機堿催化制備烯醇化物,隨后烯醇化合物和一些michel受體反應,生成1.4加成產物。通過使用止流法,轉化率由15%提高至34%。當將停留時間延長到10s時,其轉化率可高達100%。hessel等和koch等以氯化苯鎂和三甲基硼酸為原料,考察了在4種微反應器中通過格氏加成反應來制備苯硼酸的反應。最佳結果如表1所列。

表1苯硼酸在4種反應器中的參數比較

為了除去合成烯胺過程中產生的水,通常需要高沸點溶劑和高溫。但在硼硅酸鹽玻璃微反應器中,當反應溫度為25℃,停留時間為20min時,原料的轉化率可達42%。此外,微反應器也被廣泛應用于有機鋰試劑加成、格氏反應、3?羥甲基吲哚制備、異戊烯和α?對甲基苯乙烯的環加成dielsAlder反應、仲胺和α,β?不飽和羰基化合物(氰基)的加成、二乙基丙二酸酯和c60富勒烯的環加成等反應中。

1.9縮合反應

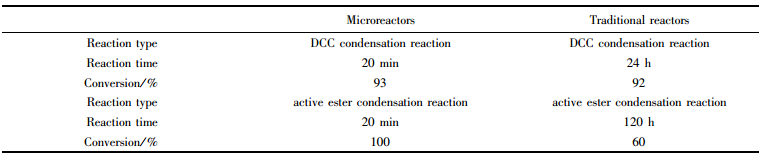

多肽和多肽類物質正被廣泛應用于制藥工業,多肽合成方法是很多制藥企業致力開發領域。watts等在電動學控制條件下,在微反應器中進行了多肽的合成研究。當使用5倍量的DCC,且采用止流法時,多肽產率可達93%(表2)。

表2微反應器和常規反應器在多肽縮合反應中的應用

非均相催化已被廣泛應用于精細化學品和藥物的合成,在常規反應器中需對反應混合物進行催化劑的后處理,而在微反應器中使用固載催化劑,則可省略此操作。Greenway等在硼硅酸鹽玻璃微反應器中研究了在常溫、停留時間為6s情況下的連續Suzuki反應,產率可達68%;而在常規反應器中分批操作時,反應時間長達8h,產率僅為60%。

Salini Mososavi等在電滲流微反應器中進行了重氮化反應,wootton等研究了在流體動力學控制下,在微反應器中的相似反應。Hisamoto等在玻璃微反應器中用相轉移催化劑催化合成了偶氮化合物。在使用玻璃微反應器,停留時間為2.3s的情況下,轉化率可達100%,而在普通的玻璃攪拌容器中,反應10min的轉化率僅為80%。

此外,微反應器已廣泛用于Kumada Corriu反應、Aldol合成、Hantzsch反應、Sonnogashira縮合、Suzuki Miyaura縮合、Paal Knorr反應、Mozoki Heck反應、Witting反應、Knoerenagel反應、Baylis Hillman反應和Henmetberger Knittel反應等。

文獻來源應用化學DOI:10.3724/SP.J.1095.2013.20617作者:何偉 方正等(文章有部分刪減轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)