微反應(yīng)器在合成化學(xué)中的應(yīng)用

自Ramshaw教授于19世紀(jì)70年代在ICI(ImperialChemicalIndustries)上提出減小設(shè)備的尺寸,強(qiáng)化反應(yīng)過程,提高原料轉(zhuǎn)化率和產(chǎn)率,降低對環(huán)境的影響的觀點(diǎn)以來,作為過程強(qiáng)化的有力工具的微反應(yīng)器已獲得廣泛的應(yīng)用。Roberge等認(rèn)為有50%精細(xì)化學(xué)品和藥物生產(chǎn)過程可通過微反應(yīng)技術(shù)提高其產(chǎn)率和降低能耗,其中約有44%的合成反應(yīng)可在微反應(yīng)器中進(jìn)行。同時可通過增加微結(jié)構(gòu)單元的數(shù)量來擴(kuò)大產(chǎn)量,即使有個別反應(yīng)器出現(xiàn)問題,其它反應(yīng)器仍然可以繼續(xù)生產(chǎn)。

近年來,微反應(yīng)技術(shù)廣泛應(yīng)用于高通量合成、多相化學(xué)合成、催化反應(yīng)、涉及高活性和危險試劑的反應(yīng)、及電化學(xué)反應(yīng)。以下按反應(yīng)相態(tài)的不同分類介紹微反應(yīng)器在各類型合成反應(yīng)中的應(yīng)用。

氣相反應(yīng)

由于絕大多數(shù)氣相反應(yīng)是非均相催化反應(yīng),反應(yīng)發(fā)生在氣固界面上。對于多相體系,傳質(zhì)和傳熱效率會顯著影響反應(yīng)進(jìn)程。現(xiàn)階段,微反應(yīng)器主要應(yīng)用于氣相氧化反應(yīng)、加氫反應(yīng)、脫氫反應(yīng)和有毒氣體物質(zhì)的合成等類型的氣相反應(yīng)中。

1氣相氧化反應(yīng)

催化燃燒和烴類選擇性氧化反應(yīng)正越來越受到關(guān)注。Janicke等在錯流換熱式微反應(yīng)器中研究了燃料電池陽極H2尾氣的催化燃燒反應(yīng)。Veser等以H2/O2反應(yīng)為模型,考察了微反應(yīng)器的性能。由實(shí)驗(yàn)結(jié)果估計(jì)出大約100個微通道組成的催化劑反應(yīng)時,就可以保證在10s內(nèi)由汽車廢氣加熱到催化處理溫度。

作為醇酸樹脂重要中間體馬來酸酐已被廣泛通過二烯的氧化來合成。Kursawe等在微通道反應(yīng)器中進(jìn)行了上述反應(yīng),以附著催化劑的陽極氧化鋁細(xì)絲為催化床,當(dāng)轉(zhuǎn)化率為87%時,馬來酸酐的選擇性約為30%。

Kursawe等在鋁制微反應(yīng)器中使用純氧氣氧化乙烯制環(huán)氧乙烷,當(dāng)乙烯濃度為4%,停留時間為幾秒時,乙烯轉(zhuǎn)化率達(dá)40%~60%,選擇性約為45%,環(huán)氧乙烯的收率為19%~29%。Kestenbaum等用特殊的微反應(yīng)器,以多晶銀為催化劑,反應(yīng)的選擇性為65%,轉(zhuǎn)化率為24%。

此外,微反應(yīng)器也用于氣相氧化異戊二烯生成檸康酸酐、甲醇氧化制甲醛、甲烷部分氧化制備合成氣、PrOx選擇性氧化CO和金屬氧化物催化氧化甲醇等反應(yīng)中。

2加氫反應(yīng)

Schubert等在負(fù)載釕催化劑的微反應(yīng)器中研究了苯的加氫制備環(huán)己烷的過程。在溫度為60℃、壓力為110kPa、停留時間為530ms條件下,苯的轉(zhuǎn)化率和環(huán)己烷選擇性分別達(dá)到13%和20%。Jahnisch等在微反應(yīng)器中研究了Pt催化環(huán)己烯加氫制備環(huán)己烷的反應(yīng)。反應(yīng)溫度為120℃,環(huán)己烯轉(zhuǎn)化率為95%時環(huán)己烷的選擇性高達(dá)100%。

3脫氫反應(yīng)

微反應(yīng)器除可用于甲醇氧化制甲醛外,還可用于丙烷的非氧化脫氫制丙烯和環(huán)己烷脫氫制苯。Jahnisch等在含絲狀Pt?Sn/γ?Al2O3催化劑(直徑3~10μm)的床層微反應(yīng)中研究了丙烷非氧化脫氫制丙烯的反應(yīng)。反應(yīng)物在催化劑床層中以類似微通道中的層流方式流動,得到了超過平衡值的轉(zhuǎn)化率,轉(zhuǎn)化率達(dá)30%時選擇性高達(dá)96%。J·H·布羅菲等設(shè)計(jì)了一種可用于催化氧化脫氫的微反應(yīng)器,將包含烴的流體和氧氣通入負(fù)載催化劑的微反應(yīng)器中,在335~1000℃下,生成水和至少一種烯烴和/或芳烴,熱量則排到相鄰的熱交換器中。當(dāng)氣體空速大于10000h-1時,氧氣的轉(zhuǎn)化率大于90%,最高可達(dá)99%。

4異氰酸甲酯及多種其他危險氣體的合成

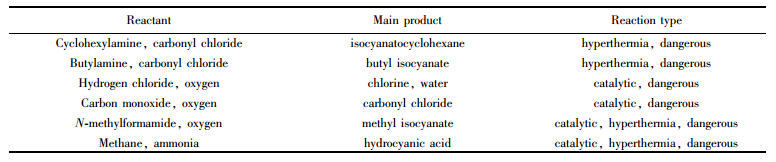

杜邦公司很早就開展了在微反應(yīng)器中合成有毒氣體的工業(yè)應(yīng)用研究。幾個研究的反應(yīng)過程(見表3)都是在模塊化設(shè)備內(nèi)進(jìn)行的。

表3多種危險氣體的合成

5氣/液反應(yīng)

5.1鹵化反應(yīng)

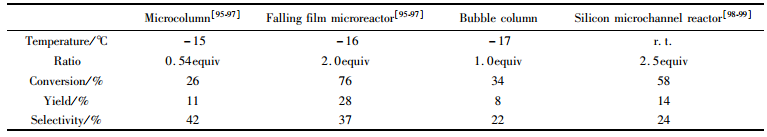

Becker等研究了在微通道反應(yīng)器中乙酰苯的α?溴化反應(yīng),在20℃、60s的條件下,一溴產(chǎn)物的產(chǎn)率可達(dá)99%。Jahnisch等研究了在微通道反應(yīng)器中甲苯的直接氟化反應(yīng),Chambres等考察了4?硝基甲苯和2,4?二硝基甲苯的氟化反應(yīng)及1,3?二羰基化合物、芳香族化合物和雜環(huán)化合物的選擇性氟化反應(yīng),優(yōu)化后的反應(yīng)條件可以直接應(yīng)用到工業(yè)生產(chǎn)上(表4)。

表4微反應(yīng)器在氟化反應(yīng)中的應(yīng)用

此外,微通道反應(yīng)器也被廣泛應(yīng)用于類似于兒茶精的碘化、羥基吡啶,二羧酸的氯化、類固醇的直接氟化等反應(yīng)。

5.2氫化反應(yīng)

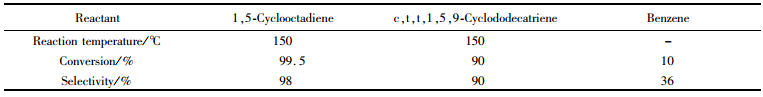

使用管殼式微反應(yīng)器可以避免在高壓條件下的氫氣氫化反應(yīng)。Kobayashi等將基質(zhì)和氫氣分別泵入負(fù)載Pd微反應(yīng)器中,在常溫下常壓下進(jìn)行了反應(yīng)。Kunz等研究了非Pd催化劑的催化氫化反應(yīng)。BimbisarDesai等分別以Pd/C和Raney?Ni為催化劑,在微通道反應(yīng)器中研究了DHPMC5芐基酯的氫化反應(yīng),產(chǎn)率可達(dá)96%,產(chǎn)物純度也大于98%。微反應(yīng)器對雜環(huán)化合物的還原也具有很好的應(yīng)用前景,如芳基化合物的氫化硝基還原和硫酮化合物的硫酮基還原等。Fodisch和Yeong分別研究了硝基甲苯和硝基苯在微反應(yīng)器中的氫化還原胺化反應(yīng)。在70℃、H2氣壓力2kPa、循環(huán)比43%及停留時間為280s條件下,硝基甲苯的轉(zhuǎn)化率可達(dá)98%;當(dāng)流速為0.5mL/min時,硝基苯最高產(chǎn)率可達(dá)85%。Honicke等系統(tǒng)研究了環(huán)二烯的氫化反應(yīng),結(jié)果列于表5。

表5微反應(yīng)器中環(huán)二烯化合物的氫化反應(yīng)

5.3氧化反應(yīng)

Park和Kim在120cm長的雙重通道(DC)微反應(yīng)器中進(jìn)行了Heck氧化反應(yīng),由分批操作時,12h后的選擇性僅為74.3%及3d后產(chǎn)率19%,提高為30min后產(chǎn)物產(chǎn)率達(dá)到82%,選擇性也超過80%。Irfan等在流動臭氧氧化分解反應(yīng)器(O?Cube)中研究了一系列化合物的臭氧分解反應(yīng)。經(jīng)由臭氧分解反應(yīng)后,二取代苯乙烯生成了相應(yīng)的醛/酮,產(chǎn)率達(dá)72%~90%。β?蒎烯二苯基丙炔醇、正辛胺的臭氧分解反應(yīng)產(chǎn)率明顯優(yōu)于常規(guī)反應(yīng)器中的產(chǎn)率。

6在其它化學(xué)反應(yīng)中的應(yīng)用

6.1光化學(xué)反應(yīng)

光化學(xué)反應(yīng)作為合成復(fù)雜分子的一種環(huán)境友好型反應(yīng),在大規(guī)模生產(chǎn)中尚需解決連續(xù)流在微反應(yīng)器中需足夠強(qiáng)光源等技術(shù)問題。Mizuno等將萘的衍生物進(jìn)行光催化環(huán)加成反應(yīng),提高了反應(yīng)的效率和區(qū)位選擇性。當(dāng)物料流速為0.50μL/min,照射時間為3.4min時,環(huán)加成產(chǎn)物的產(chǎn)率分別為59%和9%;而在分批操作時,產(chǎn)率雖可分別達(dá)56%和17%,但反應(yīng)時間要長達(dá)3h。Ueno等在雙Y型微反應(yīng)器中研究了芘的光氰化反應(yīng),使用三層反流(水?油?水)式反應(yīng)可使轉(zhuǎn)化率達(dá)73.0%。在微反應(yīng)器中2,4?二異氰基甲苯的光化學(xué)氯化反應(yīng),當(dāng)溫度130℃,停留時間9s時,產(chǎn)率可達(dá)81%,反應(yīng)器的時空轉(zhuǎn)換率可高達(dá)401.0mol/(L·h);而在常規(guī)反應(yīng)器中則僅為1.3mol/(L·h)。

6.2電化學(xué)反應(yīng)

常規(guī)的電化學(xué)合成需要在電解質(zhì)中進(jìn)行,但在微流體系統(tǒng)中可不添加電解質(zhì)進(jìn)行電化學(xué)合成反應(yīng)。Horcajada等在微流體系統(tǒng)中研究了在陽極上的甲烷氧化生成甲醇的反應(yīng),當(dāng)甲烷流速為50.0μL/min,電流為11mA?xí)r,甲醇產(chǎn)率可達(dá)90%。由于酶的不穩(wěn)定性和價格限制了它作為催化劑的工業(yè)應(yīng)用。Kenis等等采用多股層流微反應(yīng)器體系,用金電極表面生成還原型二磷酸吡啶核苷酸及NADH為催化床,催化電化學(xué)氧化非手性丙酮酸為乳酸,產(chǎn)率可達(dá)41.0%。

7總結(jié)與展望

20世紀(jì)80年代“微通道散熱器”的概念首次被提出以來,以微反應(yīng)系統(tǒng)為核心的微反應(yīng)器便受到合成化學(xué)研究者和工業(yè)應(yīng)用的晴睞。微反應(yīng)器的幾何特性、傳遞特性和宏觀流動特性決定了它在特定化學(xué)和化工領(lǐng)域有著常規(guī)反應(yīng)器無法比擬的精確控溫、反應(yīng)時間短、安全性高和易于放大等優(yōu)勢。

但要取代傳統(tǒng)反應(yīng)器應(yīng)用于實(shí)際生產(chǎn),還亟需解決如微通道易堵塞、適宜催化劑的設(shè)計(jì)、傳感器和控制器的集成以及微反應(yīng)器放大等諸多問題。雖然通過增加微反應(yīng)器數(shù)量可擴(kuò)大生產(chǎn)規(guī)模,但微反應(yīng)器的監(jiān)測和控制難度也會相應(yīng)地增大。

文獻(xiàn)來源應(yīng)用化學(xué)DOI:10.3724/SP.J.1095.2013.20617作者:何偉 方正等(文章有部分刪減 轉(zhuǎn)載僅供參考學(xué)習(xí)及傳遞有用信息,版權(quán)歸原作者所有,如侵犯權(quán)益,請聯(lián)系刪除)