化工過程強(qiáng)化系列9:常規(guī)反應(yīng)釜的氣液強(qiáng)化改進(jìn)

從前幾期我們介紹的氣液接觸強(qiáng)化技術(shù)來看,諸如噴射式反應(yīng)器或者超重力反應(yīng)器雖然能夠很高效的進(jìn)行氣液接觸,但是在很多方面局限性很大,因此這兩種技術(shù)的推廣目前來看并不順利。就拿噴射式反應(yīng)器來說,第一臺(tái)引入國內(nèi)的噴射式反應(yīng)器是一個(gè)以環(huán)氧乙烷為介質(zhì)的烷氧基化反應(yīng),距今已經(jīng)有接近30年的歷史了。但是直到今天,人們談到噴射式反應(yīng)器第一個(gè)反應(yīng)都是這還是一種“新”技術(shù),可見其推廣之慢。

一方面來看化工廠本身對(duì)與這些新設(shè)備的接受都比較慢,從工廠角度出發(fā),他們更加優(yōu)先選擇從工藝與合成路線上進(jìn)行技改,一般不輕易動(dòng)設(shè)備,對(duì)新設(shè)備的接受程度有限。另一方面從設(shè)備生產(chǎn)單位來看,確實(shí)有些技術(shù)問題我們的制造業(yè)解決不好。這兩方面都導(dǎo)致了氣液過程強(qiáng)化技術(shù)推廣比較緩慢。那么從企業(yè)立場來看,如果生產(chǎn)中確實(shí)有一個(gè)反應(yīng)存在氣液接觸不良的問題,同時(shí)企業(yè)自身比較保守或者在技術(shù)上能力有限,無法支撐超重力反應(yīng)器與噴射式反應(yīng)器的技術(shù)開發(fā),有沒有一個(gè)折中的方案呢?

這樣的方案當(dāng)然是存在的,我們談到氣液接觸過程的時(shí)候我們就談到很多氣液反應(yīng)本征反應(yīng)速率實(shí)際上不高。因此對(duì)于很多氣液過程,我們沒有必要追求特別高的氣液強(qiáng)化效果。因此在這里就有了一個(gè)思路,那就是我們可以退而求其次地犧牲一部分氣液強(qiáng)化效果,但是盡可能不改變裝置結(jié)構(gòu),這樣一來就可以以最小的改動(dòng)達(dá)到提高生產(chǎn)效率的目的。同樣的道理,對(duì)于氣液反應(yīng)的換熱問題我們也可以采用類似的解決方案。

一個(gè)比較簡便的解決方案就是,我們直接就對(duì)攪拌釜進(jìn)行一系列改進(jìn)與設(shè)計(jì),這樣一來整體工藝的大流程可以不動(dòng),但是又能確實(shí)提高生產(chǎn)能力。這個(gè)改進(jìn)分為兩部分:

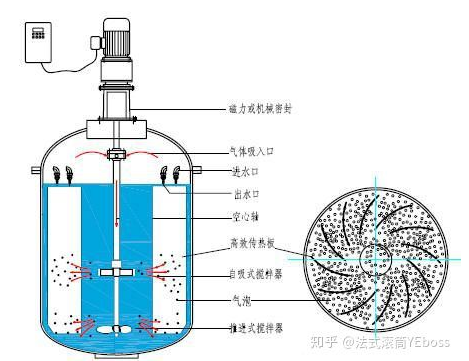

首先,是氣液接觸過程的強(qiáng)化。我們可以通過對(duì)攪拌槳以及導(dǎo)流件的合理設(shè)計(jì)增加氣液接觸效率。其最核心的技術(shù)就是將普通攪拌槳換成自吸式攪拌設(shè)備。這里我簡單的介紹一下自吸攪拌槳的結(jié)構(gòu)。所謂自吸式攪拌就是將攪拌軸做成中空結(jié)構(gòu),同時(shí)在攪拌軸上端開有吸氣孔。當(dāng)攪拌槳轉(zhuǎn)動(dòng)的時(shí)候,由于流體力學(xué)的原理葉片處的壓力會(huì)低于攪拌軸上端氣孔處的壓力,這樣一來就可以通過中空的攪拌槳將氣體吸入。攪拌槳上設(shè)有排氣口,吸入的氣體從排氣口排出形成氣泡,再由攪拌器的攪拌直接打碎氣泡,這樣一來也能取得較高的傳質(zhì)效果。這一套改進(jìn),無需使用回路循環(huán)泵這樣的制造要求非常高的機(jī)械,只要對(duì)攪拌槳進(jìn)行改造就可以實(shí)現(xiàn)。其他工藝操作與普通攪拌流程沒有差別。作為工藝技改,這樣的攪拌設(shè)備往往容易被企業(yè)接受。

經(jīng)過這樣的改造即使是普通的反應(yīng)釜也能具有噴射式反應(yīng)器的部分特點(diǎn):首先,因?yàn)閿嚢柽^程本身就是自吸的,整個(gè)反應(yīng)在封閉體系中就可以進(jìn)行,無需設(shè)置氣體排出口,避免了鼓泡反應(yīng)廢氣夾帶溶劑的問題。此外自吸攪拌器的氣液傳質(zhì)效果也并非那么難看,可以達(dá)到普通攪拌的1.5-2倍,噴射反應(yīng)器的1/3~1/5。而這個(gè)攪拌效率可以滿足相當(dāng)一部分氣液反應(yīng)的技改需要。

當(dāng)然自吸攪拌也有一定局限,主要是耐腐蝕方面,由于攪拌軸是中空的,不可避免的軸內(nèi)部會(huì)與物料接觸,而且非常不巧的是軸內(nèi)部不容易做防腐,搪瓷之類的更是困難。所以,腐蝕性強(qiáng)的物料做自吸攪拌困難較大。

同時(shí)對(duì)于攪拌釜內(nèi)的傳熱也有改善辦法,普通反應(yīng)釜最主要的問題就是傳熱面積不足,作為解決方案最簡單的方法就是在反應(yīng)釜內(nèi)加蛇管,蛇管本身就是一個(gè)靜密封部件,耐壓水平可以做到很高控制蛇管管徑就可以得到較大的比表面積。這種方法化工當(dāng)中已經(jīng)用的非常普遍了,現(xiàn)在的換熱管還可以加螺紋和波節(jié),進(jìn)一步增大換熱系數(shù)。除此之外,還可以在反應(yīng)釜內(nèi)加板式換熱器,這種換熱器結(jié)構(gòu)簡單,就是兩塊鋼板,沖壓形成一定凹凸的形狀,再通過激光點(diǎn)焊在一起,加工非常方便,成本低廉,由于換熱板本身形狀特點(diǎn),也可以提高換熱系數(shù)。另外就是換熱板位置放的好可以當(dāng)導(dǎo)流板使用,進(jìn)一步提高攪拌釜內(nèi)的混合效果。

所以說氣液過程強(qiáng)化,土豪有土豪的做法,平民有平民的門路。作為生產(chǎn)單位面對(duì)氣液強(qiáng)化方面的問題,如果沒有能力采用噴射反應(yīng)器以及超重力反應(yīng)器等技術(shù),那么可以完全可以嘗試這樣比較保守的療法。

免責(zé)聲明:文章來源知乎 作者:法式滾筒YEboss公眾號(hào):YEBOSS的化工大雜燴 轉(zhuǎn)載僅供參考學(xué)習(xí)及傳遞有用信息,版權(quán)歸原作者所有,如侵犯權(quán)益,請(qǐng)聯(lián)系刪除。