大化工“生產(chǎn)模式下的微化工生產(chǎn)!

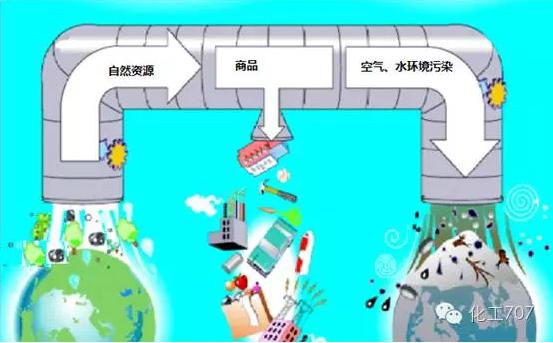

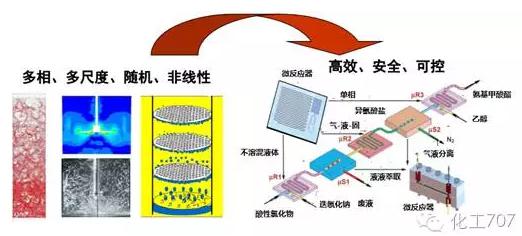

目前,“大化工”模式下的化工生產(chǎn)存在設(shè)備龐大、能耗高、污染重、資源浪費(fèi)、效率低等諸多問題,如何有效地解決這些難題,已成為化工人必須直面的挑戰(zhàn)。而微化工系統(tǒng)作為新型的化工技術(shù),能夠強(qiáng)化反應(yīng)過程,降低過程的能耗、物耗,提高生產(chǎn)效率和安全性,應(yīng)用十分廣泛。

以計(jì)算機(jī)為代表的信息技術(shù)的更新?lián)Q代和微機(jī)電系統(tǒng)(MEMS)的發(fā)展,使得“微型化”觀念滲透到人類生活和工作的各個領(lǐng)域。化工生產(chǎn)經(jīng)歷了傳統(tǒng)的“單元操作”和“三傳一反”兩大發(fā)展階段,先進(jìn)的研究范圍正逐漸向微尺度領(lǐng)域拓展。

實(shí)驗(yàn)-小試-中式-化工生產(chǎn)

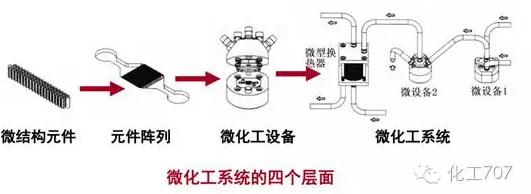

微化工技術(shù)涉及微反應(yīng)器(microreactor)、微混合器(micromixer)、微分離器、微換熱器等,期間流體屬于微流體(microfluid)。

微化工系統(tǒng):以微結(jié)構(gòu)元件為核心,在微米或亞毫米受限空間內(nèi)進(jìn)行的化工過程,它通過減小體系的分散尺度強(qiáng)化混合與傳遞,提高過程可控性和效率。微反應(yīng)器的工程放大,基本上都是單元數(shù)量增加(numbering up),即多個并聯(lián),而不是反應(yīng)器尺度上的放大(Scale up)。

微反應(yīng)器不是因?yàn)槠潴w積小,而是因?yàn)槠淞鞯勒。魉俑撸旌蠌?qiáng)度大,傳質(zhì)和傳熱得到強(qiáng)化。

與傳統(tǒng)化工設(shè)備相比,微化工設(shè)備具有:高傳遞速率、易于直接放大、安全性高、易于控制等優(yōu)點(diǎn),可實(shí)現(xiàn)化工過程的連續(xù)和高度集成、分散與柔性生產(chǎn)。可大幅度提高反應(yīng)過程中資源和能量的利用效率,實(shí)現(xiàn)化工過程的強(qiáng)化、微型化和綠色化。

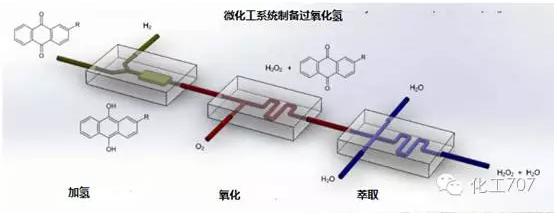

低風(fēng)險性

化工業(yè)的許多反應(yīng)屬強(qiáng)放熱過程,存在爆炸危險,采用微反應(yīng)技術(shù)能夠提高過程的效率,改善過程的安全性。例如在雙氧水生產(chǎn)過程中加氫和氧化反應(yīng)的安全性是決定過程,安全的最重要環(huán)節(jié)。

高效快速性

甲苯法工藝中酰胺化反應(yīng)的收率從82%提高到95%以上,苯法工藝中貝克曼重排反應(yīng)的發(fā)煙硫酸消耗量降低30%。

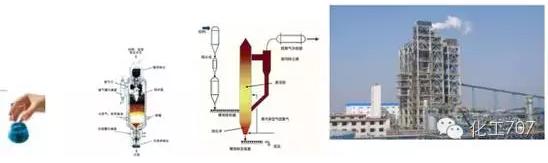

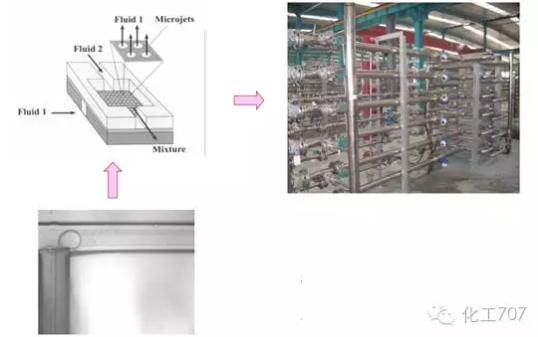

工業(yè)生產(chǎn)

5萬噸/年納米碳酸鈣微反應(yīng)器生產(chǎn)裝置

特點(diǎn):投資少、能耗低;產(chǎn)品粒徑小、分布窄和重復(fù)性好;生產(chǎn)過程易控。

大連化物所開發(fā)的千瓦級質(zhì)子交換膜燃料電池所用的微型氫源系統(tǒng),具有啟動快、一氧化碳含量低、比功率高等優(yōu)點(diǎn),該所用于液-液混合的萬噸級微混合系統(tǒng),利用微反應(yīng)器具有的高效傳熱、傳質(zhì)能力,使二硝基氯苯的合成時間明顯縮短。

清華大學(xué)化學(xué)工程聯(lián)合國家重點(diǎn)實(shí)驗(yàn)室,借鑒膜乳化技術(shù),成功開發(fā)了以萬噸級膜分散微結(jié)構(gòu)反應(yīng)器制備單分散納米碳酸鈣的工業(yè)裝置。

在微尺度的化工系統(tǒng)中,粘性力、彈性力、表面張力、靜電力等這時候都會對系統(tǒng)產(chǎn)生重大影響,許多宏觀的規(guī)律可能不再適用。因此,微尺度下的表面和界面效應(yīng),微過程的測量、分析、控制等基礎(chǔ)研究尤為重要。傳統(tǒng)的“三傳一反”理論需要修正、補(bǔ)充和創(chuàng)新,化工生產(chǎn)的現(xiàn)狀也將改變!

(文章來源:環(huán)保化工平臺網(wǎng) 轉(zhuǎn)載僅供參考學(xué)習(xí)及傳遞有用信息,版權(quán)歸原作者所有,如侵犯權(quán)益,請聯(lián)系刪除)