應用微量反應器進行熱釋放反應研究

大部分含能材料的合成過程中常常伴隨著劇烈的放熱反應,而這些放熱反應一旦控制不好,就會在短時間內釋放出大量的熱量和氣體,從而造成冒料等一系列嚴重后果。通常,在強烈的放熱反應過程中,難以控制反應溫度,也難以實現高效、快速的混合。對于強放熱反應過程,常規反應器加料一般都是逐步滴加,即使這樣,由于過熱,在滴加過程中也會產生一定量的副產物。

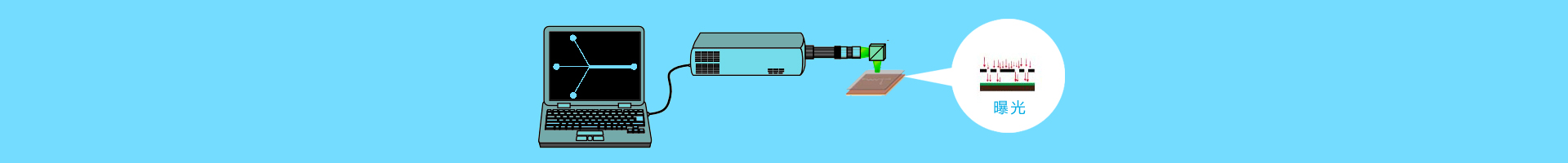

與傳統的反應器相比,微反應器因其比表面積大,反應時間短,傳熱快,且保持恒溫;微反應器提供快速混合,及時排出熱量,反應溫度可實現精確控制,因此消除了局部過熱,顯著提高反應的收率和選擇性。因此,微反應器與強放熱反應相結合,可以降低小生產危險性,減少副產物,提高生產效率。以下是一些微反應器在常見強放熱反應過程中的應用實例。

1硝化反應。

含能材料合成中常見的硝化反應是一個快速強放熱反應過程,在常規反應器中,硝化反應若控制不當會導致溫度升高、物料泄漏或爆炸等。

1.1脂肪醇硝化

如:二乙二醇硝化炸藥廣泛應用于槍炮發射藥、固體推進劑、液體炸藥和膠體炸藥。用二乙二醇硝化制得硝化二乙二醇。此反應放熱大,過程不易控制,混合不均,局部過熱,溫度超過50℃極易爆炸,全世界硝化二乙二醇的爆炸事件屢見不鮮。在此反應中采用微反應器,可以有效地控制反應速度和溫度,大大降低了爆炸的可能性。在此基礎上,對硝化二乙二醇在微反應器中的合成進行了研究,收率為9.3g/h,收率達90.6%,并以21.9g/h的速度在微反應器中合成了太根,收率為81.9%。

1.2芳烴硝化

芳香硝化反應是TNT等多種含能材料合成中間體的重要反應。反應過程中若反應物不均勻混合,會產生一系列的副產物,如芳香酸、芳香醛,甚至某些易爆副產物。該微型反應器具有巨大的比表面積和獨特的傳熱特性,能有效地控制放熱反應,冷卻反應器,提高系統的安全性和選擇性。通過對芳烴進行硝化,可以有效地控制微反應器的產率和選擇性。在微反應器和常規反應器中,比較了芳烴自催化硝化反應所釋放的熱。

對于酚硝化常規反應,即使反應液體積較小(1L),釋放熱量仍會使反應溫度升高55℃。與之相比,微反應器內溫度升高小于5℃。通過這種溫度控制,可以大大提高硝化的選擇性和產率,使產品收率從55%提高到75%,產品純度增加,并使聚合物副產物明顯減少。

2.氟化反應

氟化反應為典型的強放熱反應過程,易爆,安全性低,難以大規模生產。利用微型反應器進行直接氟化,成功地控制了β-二羰基化合物的氟化過程。反應液經注射器注入反應器,F2混合后經N2氣流進入反應器,通道尺寸約500微米,反應液通過通道覆蓋器壁,氣流通過通道中心,從而為反應過程提供更大的接觸面積,并獲得高的轉化率,轉化率達99%,產率73%。使用該微型反應器,也使氟化反應中F2和HF的用量降至最低,使反應更加安全。

3重氮環化反應。

重氮環化反應類似于硝化和氟化反應,通常伴隨著強烈的放熱,有時會釋放大量N2,帶來嚴重的危險。在重氮環化反應中采用微反應器技術,提高了收率和安全性。傳統裝置中,在-25℃時反應收率可達90%,但在加入重氮化合物后,容易使反應溫度迅速升高至45℃,并產生了氮氣,反應產生劇烈的放熱,一旦溫度控制不好,就會短時間釋放大量氮氣,引起冒料。在微反應器中直接采用小試條件,快速傳熱,在減少副產物生成的同時,避免了危險的發生。反應1.8min,收率89%,并以91g/h的速度合成產物,其收率與小試結果基本一致。

4.4氧化反應。

以銀為催化劑,甲醇制甲醛是一種重要的工業合成方法。當850~923K的大氣壓中,甲醛與空氣的摩爾比在1:1左右時,反應如下。這是一個強烈的放熱反應,需要接觸反應時間很短(約為0.01s),并且生成大量的副產物,如:CO2,CO,H2,水和甲酸甲酯,蟻酸。為了解決上述問題,有人將微反應器用于甲醇的氧化反應。采用碳玻璃微反應器(見圖1),在783K、接觸時間3ms的條件下,轉化率高(約75%),選擇性(約90%)。

4.5高溫熱重排反應。

在一些反應中,反應溫度越高,反應時間越短,反應速度也越快,反應溫度越高,釋放的熱量越大,反應失控。分批反應采用逐步加料方式,溶劑回流以穩定反應溫度,其缺點是反應時間較長(12~27h),產率低(80%~85%)。用一個微型反應器在3~10min的停留時間,以遠高于常規反應溫度的220~260℃反應,不用溶劑即可獲得很高的收獲率(98%)。

標簽: 微反應器 應用

- 上一條微流控熱循環擴增技術簡述

- 下一條微流控芯片及其發展歷程