微反應器基本結構與常用材料

1 基本結構

微反應器在結構上通常采取分層結構,先以亞單元構成單元,再以單元構成較大單元,等等。

這一特性有別于傳統化工裝置,它便于微反應器方便地擴展生產規模,以“數增放”的方式(而非傳統的規模放大)。微細結構以不同的方式排列(多為交叉形式),加上周遭的進出口,構成微部件;微部件與管道連接,再加上支撐部分,構成微單元;微單元常采用堆疊形式,特別是在氣相反應器中,當用器室將微單元封閉起來時,構成微裝置,是微反應系統中可獨立操作的最小單元,有時,在密閉器室中會有幾種不同的微單元,從而形成一種復合微裝置;如果將微單元串聯、并聯或混聯,則構成微系統。

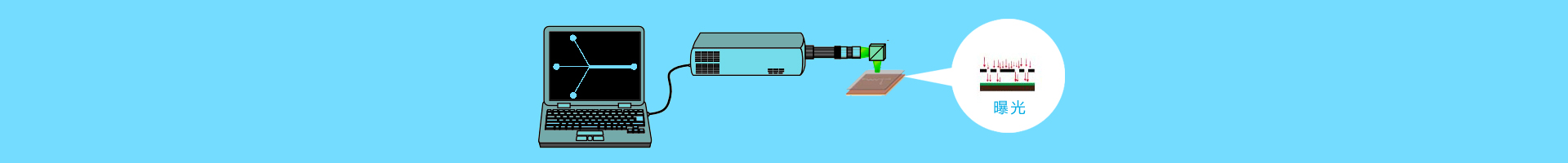

微型反應器的制作是在進行工藝計算、結構設計、強度校核后,選擇合適的材料和加工方法制成微結構、微部件,然后選擇合適的聯接方式,將其組裝成微單元和微型器件,最后通過試驗驗證其效果,如果達不到預期要求,則重新進行。

2常用材料

材質的選擇依賴于介質和條件等因素,例如介質的腐蝕性能、工作溫度、工作壓力等,并且由于對不同材料的加工方法不同,會影響加工方法的選擇。另外,加工方法反過來又影響到材料的選擇,例如,由于精度或安全要求而必須采用某種加工方法時,必須使用與這種處理方法相適應的材料。

硅類材料在微反應器中被廣泛應用。最重要的是,硅具有與鋼幾乎相同的優異的機械和物理性能,這能使硅更好地保持載荷-變形之間的線性關系;硅密度約為2.3g/cm3,與鋁一樣輕;硅的熱膨脹系數非常小,僅為鋁的十分之一;單晶硅可以達到7.0GPa,比不銹鋼大三倍;硅具有各向異性,便于選擇性腐蝕。

硅片是半導體器件制造中最常用的材料,其機電一體化特性和優良的傳感特性(如光電效應、壓阻效應、霍爾效應等),使其在MEMS中被廣泛應用于制造各種微傳感器、微閥、微馬達、微型齒輪等。但由于大多數力學模型都是以各向同性假設為基礎的,其脆性對其不利,其各向異性將使力學分析變得困難。在微型反應器中,不銹鋼、玻璃、陶瓷也經常使用。

不銹鋼常用于某些放熱的多相催化微反應器中,對于某些尺寸稍大的反應器也可采用不銹鋼制造,因此加工方便,成本低,且易于與外部連接。此外不銹鋼具有較好的延展性,因此成為反應器、熱交換器薄片生產常用的材料。由于玻璃化學性質穩定,且有良好的生物兼容性,微反應器也有利于觀察內部反應,因此玻璃在微反應器中經常被作為基底材料;陶瓷由于化學性能穩定、耐腐蝕能力強、熔點高、在高溫下仍能保持尺寸穩定,因而在微反應器中常用于高溫和強腐蝕的場合,其缺點是耗時長,價格昂貴。基于此,本文提出了一種利用快速成型技術和注塑模具技術,實現快速、準確的陶瓷微反應器的制作,并成功制備了具有亞毫米級內部特征尺寸的陶瓷微反應器。塑料、聚合物等其他材料在光刻電鍍和壓模成形等工藝出現以后,也在微反應器中得到了越來越廣泛的應用。

標簽: 微反應器