3D打印與“芯片上的實驗室”

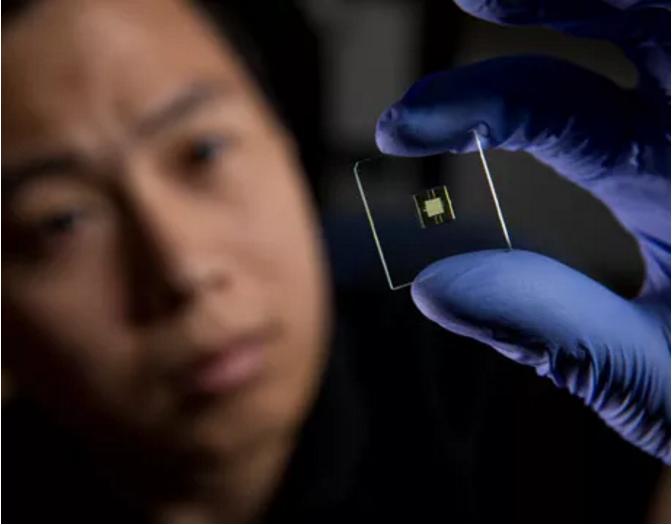

“芯片上的實驗室”(Lab-on-a-Chip)又被稱為微流控芯片(Microfluidics Chip),如果從這兩個以不同角度來命名的技術名稱上理解微流控芯片,我們可以把這一技術形象的理解為一種用芯片來實現實驗室功能的技術,也就是說在一個數十平方厘米甚至更小的芯片上將樣品的預處理、進樣、混合、反應、分離和檢測等實驗室操作與相關功能集成在一起,并以微通道網絡貫穿各個實驗環節,從而實現對整個實驗系統的靈活操控,承載傳統化學或生物實驗室的各項功能。

近年來,微流控芯片技術在生命科學、醫學診斷、分析化學等領域得到了快速發展。目前,3D打印技術在微流控芯片制造中的應用雖處于早期階段,但在這一領域的應用也得到了快速發展。

1. 集成化、微型化、即時生產

微流控芯片的制造材料主要有硅、玻璃石英、高分子聚合以及紙基,其中高分子聚合物材料由于成本低、種類多,便于實現大批量生產,已成為了微流控芯片制造的主要材料,其中常用的材料有聚甲基丙烯酸甲酯(polymethylmethacrylate,PMMA)、聚碳酸酯(polycarbonate,PC)、聚二甲基硅氧烷(polydimethylsiloxane, PDMS)、聚苯乙烯(polysty-rene,PS)和環烯烴共聚物((cycloolefincoplymer,COC)等。

目前,用于制作微流控芯片的微加工技術大多繼承自半導體工業,其加工過程工序繁多,且依賴于價格高昂的先進設備。常用的加工方法包括:在微流控芯片的表面微加工、軟印、壓印 、注射成型、激光燒蝕等。這些加工過程需要在超凈間內完成,并且工序復雜,所需空間也大,對設計與加工人員的經驗依賴度高。

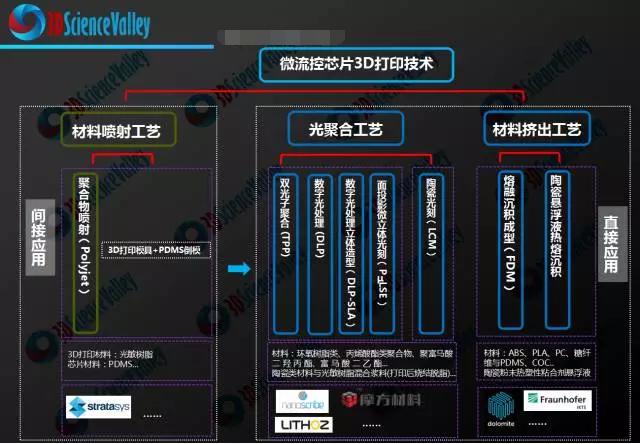

與半導體加工領域嘗試用3D打印這種增材制造技術進行電子元件的直接快速成型的應用類似,近年來微流控芯片制造的研發與制造領域也逐漸引入了3D打印技術。在2010年以前,基于材料噴射的Polyjet 3D打印技術最先被用于3D打印微流控芯片的制造領域,在應用時首先通過該技術打印出模具,然后再用PDMS材料倒模制造出微流控芯片。2011年以后,通過3D打印技術直接一次性成型制造微流控芯片的應用逐漸出現。與使用3D打印設備直接打印出傳感器等電子元件的方式類似,3D打印設備可以進行微流控芯片的直接一次性成型。

直接制造微流控芯片的工藝主要包括光聚合工藝和材料擠出工藝,這些工藝所制造的微流控芯片以高分子聚合物的芯片為主。在光聚合工藝領域,微納級的3D打印技術已被用于微流控芯片制造中。例如深圳摩方材料與德國Nanoscribe 公司的納米級3D打印技術。摩方科技采用了源自麻省理工學院的PμLSE(面投影微立體光刻)技術,Nanoscribe公司采用的是雙光子聚合(TPP)技術。

圖片來源:ASME

此外,2017年美國楊百翰大學的一組科研團隊研發出一種用于聚合物微流控芯片制造的微納級3D打印技術-數字化處理光固化立體造型(DLP-SLA)技術。用該技術打印的芯片尺寸小于100微米,其流體管道橫截面小至18微米×20微米。研究團隊表示,這臺打印機使用了385納米的LED,具有更高的打印分辨率,打印材料為特別設計的低成本的定制樹脂,在30分鐘內就可以打印出一個微流控芯片。這個3D打印技術可以挑戰現有的微流體原型設計和開發所用的軟光刻技術和熱壓技術。

除了聚合物微流控3D打印技術,部分陶瓷3D打印技術已被用于打印陶瓷微流控芯片。參考:3D打印陶瓷微系統推進微流控芯片或人體器官芯片應用。

除了上圖中列舉的3D打印技術之外,還有學者在進行科學研究時利用生物3D打印機,即將含有幾種不同細胞的生物墨水打印到微流控芯片的微反應器上,從而制成多器官微流控芯片。參考:生物3D打印技術開發的多器官微流控芯片。3D打印在紙基微流控芯片制造領域的應用也得到了發展。

這些3D打印技術所具有的優勢各不相同,因此每種技術適合制造的微流控芯片種類也有所差異。比如說FDM技術較適合制造精度要求不高的微流控芯片,而DLP、TPP等這種基于光聚合工藝的3D打印技術則更適合制造精度要求高的微流控芯片。另外,在實際應用時,還需要結合各種技術的設備成本、材料成本、打印效率以及后處理的成本與效率等因素,綜合考慮選擇哪種3D打印技術。

總體來說,傳統的微流控芯片制造技術屬于勞動密集型的產業,將3D打印技術用于制造微流控生物芯片可以在幾個小時內實現微型流體通道的快速制造,有利于設計的快速迭代,提高了基于微流控研究的跨學科性,并加速創新。目前,3D打印技術在微流控芯片制造中的應用尚處于早期階段,其應用以芯片研發、設計驗證為主。那么,未來3D打印是否會全部替代傳統的微流控芯片制造工藝呢? 在3D科學谷看來,這些技術將長期同時存在與發展,3D打印技術將在集成化程度高、微型化以及即時診斷微流控芯片的生產領域將發揮更大的價值。

(文章來源: 3D科學谷 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)

標簽: 3D打印