硝化反應在釜式和微通道反應器中的比較

連續流工藝在制藥方面有廣泛的應用,具有好的經濟性、安全和穩定等多種優點。另外,整個流程自動化控制,有利于數據的追溯,極其符合FDA對于追溯性和品質控制的要求。所以這個技術也一直受到FDA的極力推薦。

諾華作為世界老牌制藥企業,很早就進入了連續合成這個領域,也一直在加大投資。本文的反應就是諾華實驗室在2011年發表在OP&D雜志上,主要討論了使用釜式及微通道反應器進行硝化反應的探討。

案例一:8-溴-1H-2-喹啉酮硝化反應

8-溴-1H-2-喹啉酮在硝化的過程中放熱量很大,達到1374 J/g。DSC顯示在130℃就開始分解,而反應溫度需要達到110 ℃,所以很容易飛溫。而一旦超溫到200℃就會發生次生分解,最終溫度會達到800℃發生爆炸。

圖1. 8-溴-1H-2-喹啉酮硝化反應在釜式及微反應器中的比較

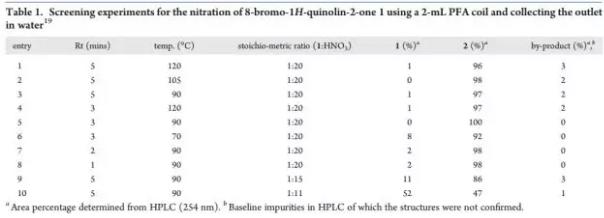

表1. 8-溴-1H-2-喹啉酮在硝化反應結果

使用微反應器合成化合物2,選擇性和轉化率都達到了100%。反應溫度易于控制,安全風險降低。另外硝化反應結束在釜式反應器中不能及時淬滅,容易產生雜質。使用微通道反應器采用兩個溫區進行,第一個溫區進行反應,第二個溫區降溫進行淬滅以減少副反應的發生。微通道反應器卓越的混合和換熱能力,對多相反應和強放熱反應而言,有著諸多方面的優勢。

案例二:2-氨基-4-溴苯甲酸甲酯的硝化反應

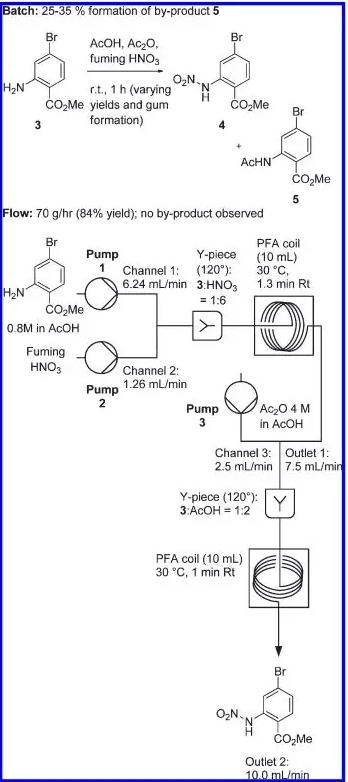

2-氨基-4-溴苯甲酸甲酯的硝化反應,使用傳統反應器進行該反應,會有25-30%的酰基化的副產物5,給產品的分離造成困難。而且產品品質變化特別大,批與批之間經常變化,導致后處理很麻煩。另外副產物控制很困難,放大效應特別明顯。

圖2. 2-氨基-4-溴苯甲酸甲酯的硝化反應在釜式及微反應器中的比較

使用微反應器合成化合物4,選擇性得到了極大的提升。在傳統釜式反應中很難避免化合物5的生成,而在微通道反應器中,通過分步進料法,讓原料與硝酸直接反應,等反應進行不下去之后,再加入乙酸酐促進反應繼續進行,這樣可以完全避免副產物的產生。使用連續流之后,因為控制了副產物5的生成,反應物的后處理變得較易進行,產品品質得到了極大的改善。

反應結果與討論

對于硝化反應,使用微通道連續流反應器進行化合物制備,優勢明顯:

1) 效率提升:使用微反應器之后極大縮短了反應時間,提升了效率。第一個反應只使用了幾分鐘就得到了100%的轉化率和100%的選擇性;第二個反應比較復雜,但也只用了2個星期左右進行優化就得到了很好的結果;

2) 轉化率和選擇性得到了很大的 變化,第二個反應的雜質在傳統釜式中達到25% ~ 30%,而使用微通道反應器之后副產物消失了,這是巨大的進步;

3) 穩定性:使用微通道連續流反應器之后,所有的化合物制備的品質都很穩定,雜質的種類減少,含量穩定,這對于制藥企業是一個很大的優勢;

4) 安全性:高溫下進行硝化反應,尤其使用乙酸酐作為硝化的催化劑時異常危險。因為乙酸酐與硝酸會產生爆炸性混合物,在傳統釜式中有很大的安全隱患。而在微通道反應器上很容易解決這個問題,一是因為持液量低,另外一點就是停留時間短,爆炸性混合物產生的概率也大幅度降低。

參考文獻:Org. Process Res. Dev. 2011, 15, 1447`1452

(文章來源: 康寧反應器技術 轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)

標簽: 硝化反應