等離子表面處理工藝

等離子表面蝕刻

1.幾乎所有種類的有機材料都可以被等離子蝕刻。蝕刻效果是基于相同的化學反應的清洗效果。通過正確選擇氣體的組成和比例,采用適當的激發頻率,調整不同的功率、真空度、處理時間等可以達到最佳的處理效果。

2.除了氧氣可使用其它氣體增加蝕刻率,大多數情況下可以采用四氟化碳。在此過程中四氟化碳產生的自由基超過氧氣等離子體的活性。然而四氟化碳的比例到達一定的臨界點,活性會逐漸下降,同時它們的反應氣體必須配上適當的過濾器來控制。

3.對于蝕刻量較大的工件可以采取濕式化學蝕刻和低溫等離子體干式蝕刻相結合的方法,使得處理效果更加完美。

等離子蝕刻的優勢:縫隙滲透性良好,非常適合微孔;具有幾乎所有的電介質蝕刻;工藝可控,一致性好;支持下游的干燥工藝;使用成本、廢物處置成本低;環保工藝,對操作人員身體無傷害。

等離子蝕刻應用行業:半導體、微電子、印制電路板、生物芯片、太陽能硅片蝕刻等。

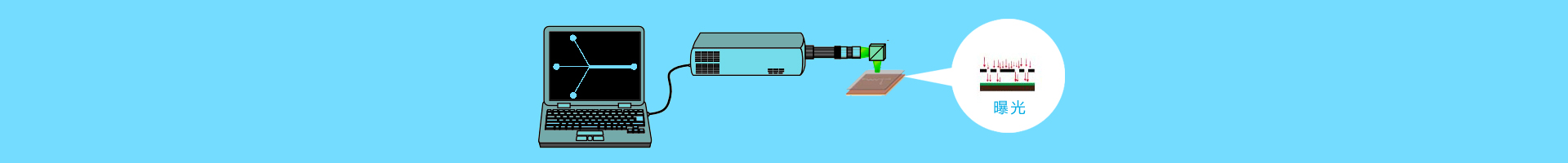

圖一為要需要等離子刻蝕處理的材料

圖二為已被電離化的氣體分子團(Plasma)對被處理材料的分子團進行撞擊及反應。

O2是利用自由原子以化學方法蝕除有機物的

O2 + e ------> 2O+e CO2 + H2O+e

- 將材料的分子團擊成更小的分子,反應後變成可揮發性的氣體

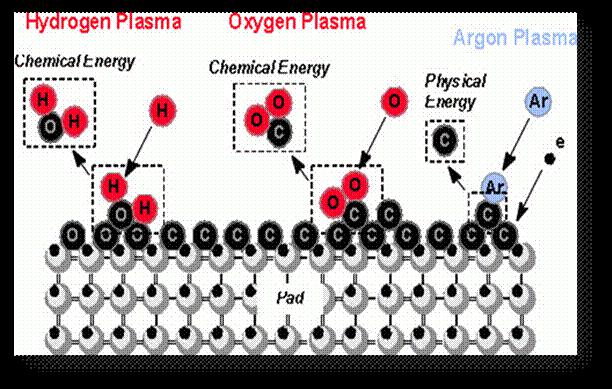

圖三為各氣體跟材料的反應

圖四為揮發性的氣體由抽真空裝置排出和材料已經完成表面處理圖

等離子清洗/清潔

在工業生產過程中對電子元件、光學部件、機械零件、高分子材料 等表面的超純度清洗,以消除極微小污垢顆粒,常常是一道非常關鍵的工藝。

傳統的清洗方式大多為濕法清洗,隨著現代高科技的不斷發展這種 清洗方法已暴露出其致命的缺陷,即清洗干燥以后的清洗劑殘余和 微小顆粒會附著在表面,已經不能滿足現代高科技工藝的要求。

低溫等離子清洗工藝實際上是把污染物從被處理工件上移開,并在等離子體反應的沖擊下被帶走,處理循環一般只需要幾分鐘就能很好除去表面的臟污,真正做到無殘留,零污染。

由于氣體對于微小縫隙的滲透力遠遠大于液體,對于復雜形態的物體同樣可以得到徹底清洗的效果。

等離子清洗過程中起決定性的因素是無論常壓狀態,還是真空狀態,即使在溫室的條件下,等離子體都會和有機污染物產生反應,分解成水和二氧化碳等分子,并具有良好的揮發性。

等離子清洗的優勢:處理溫度低;具有廣適性;清洗徹底,沒有殘留;工藝可控,一致性好;支持下游的干燥工藝;使用成本、廢物處置成本低;環保工藝,對操作人員身體無傷害。

等離子體應用行業:光學軟件、半導體、微電子、印制電路板、精密機械、醫用高分子、五金加工、鐘表制造、光纖|電纜、光伏新能源、玻璃器皿。

等離子活化和改性

1.許多工業塑膠表面如PE、PP、ABS、PET、PS、EPDM、PTFE等通常表面能比較低,不能被充分浸潤,造成在其表面上漆、印刷和粘接十分困難;甚至一些有機材料、金屬、硅橡膠、玻璃陶瓷等的涂覆、粘接效果往往也比較困難,或者要付出很高的代價借助于專業聚合物產品來解決。

2.利用不同的氣氛產生的等離子體可形成不同的活性基團,例如氧基團如-OH(羥基官能團)或者氮基團如NH2(氨基官能團)等,這些活性基團能集中在材料表面,這就使得實現兩種不同物質的接合變得非常容易,這是傳統的表面處理工藝無法比擬法的

3.借助低溫等離子體技術,可以簡單、有效地在材料表面獲得活化或者化學改性。在眾多現代工業工藝中已出現等離子處理應用的身影,這種工藝已經被證明其自身改善材料加工性能如粘接、印刷、涂覆等的優越性,正在世界各高科技領域被廣泛使用

等離子表面涂層

等離子表面涂層是一種能讓活性基團沉積在材料表面的工藝,采用這種工藝,能讓普通的涂料可以在各種各樣的特殊材料上實現涂覆。

另外還可以根據所需達到的目的選擇疏水性的涂層,親水性的涂層,防擴散的涂層,生物相容性的涂層,底漆的涂層等等,得到各種各樣的其妙結果。

對電子器件和組件提供有選擇性防腐蝕保護以應對氣候的影響對于各類產品的可靠性至關重要。現代轎車上的所有缺陷,幾乎一半是由于氣候引起的老化和電子元器件發生的腐蝕損害而造成的。即便是在極端溫度條件下,對濕氣、化學物質和有害氣體進行防護,是避免這樣的系統故障的必不可少的先決條件。

當前,主要是通過油漆、樹脂或凝膠(硅)涂層來滿足這些要求。然而,這些工藝的應用費力而又費時,在經濟上和環保上都表現出局限性。通常使用的溶劑型涂層系統相對較厚且很難進行涂層區域選擇。根據具體的保護涂層種類,可能還會出現如散熱不良、吸收水分、涂層脫落或傳感器信號衰減等缺陷。·

應用領域

數碼電子、汽車和汽車零件工業、醫療技術、密封系統、包裝印刷、金屬涂裝等。

汶顥提供等離子清洗機、低溫等離子表面處理機等實驗室常用等離子設備。

標簽: 等離子表面處理