Y聚焦型微通道內磁流體液滴的生成與調控

近年來,微流控技術受到了學術界和工業界的 普遍關注[1-4]。磁流體作為一種新型的功能材料,是 由直徑為 10 nm 左右的磁性固體顆粒、基載液以及 界面活性劑組成的穩定的膠狀液體。

1實驗

實驗所采用的微通道結構如圖 1 所示。實驗所用微通道橫截面尺寸為400 μm×400 μm。微芯片由兩塊73 mm(長)×40 mm(寬)×10 mm(高)的聚甲基 丙烯酸甲酯(PMMA)板組成,其中一塊用精密的數控機床刻出微通道,另一塊用來密封。分散相和連續相分別由兩臺微注射泵(Harvard Apparatus,PHD 22/2000,USA)從針筒注入微通道內。分散相以流 量 Qd 從中心主通道流入,連續相以流量 Qc/2 分別 從與主通道呈 45°角的兩個側通道流入。互不相溶 的兩相流體在 Y 形交叉口處相遇生成液滴,生成的液滴向下游流動。實驗過程中,微芯片放在連接有高速攝像儀(Fastcam SA1.1,Japan)的顯微鏡 (ECLIPSE Ti-CU,Nikon,Japan)上。拍攝所需 的光源為 12 VDC 鹵素燈,其電源為 Nikon TI-PS 100W(Japan)。高速攝像儀用于捕捉磁流體液滴行為,光源為攝像儀拍攝提供照明。每調整一次流量,待系統達到穩定狀態后開始記錄圖像。

圖 1 Y 聚焦型微通道結構

在液滴生成交叉口處的左側平行放置釹鐵硼永磁鐵(NdFeB,50 mm×20 mm×20 mm)以產生 磁場。磁鐵的中心處與主通道處于同一條直線,放置位置如圖 1 所示。通過調整磁鐵與微通道之間的距離,磁感應強度和磁場梯度得以改變。采用高斯 計(TM701, Kanetec, Japan)測量T型分岔口磁感應強度,精確度為 0.01 mT。圖2顯示了磁感應強 度B和磁鐵與微通道之間距離 x 的關系,隨著距離的增大,磁感應強度明顯下降,圖中的數據點可通過一個五階多項式進行擬合,以預測實驗中某點的磁感應強度

圖 2 磁感應強度和磁鐵中心與 Y 形分岔口距離的關系

在外加磁場作用下,磁流體液滴會受到磁吸引 力。作用于單位體積磁流體液滴的吸引力 Fm 可表 示為

![]()

式中, μ0 是真空磁滲透率,μ0=4π×10?7 N·A?2 , M 是磁化強度,?H 是磁場強度梯度。為了更好地 進行描述,磁場力與界面張力的相對大小可以由磁 Bond 數 Bom來表示

![]()

式中,χ 是磁流體的初始磁化率,Lc 是磁流體 液滴的特征尺寸(本文選擇生成液滴長度 L 作為該 特征尺寸,如圖 3 所示),H 是磁場強度。

為了生成磁流體液滴,水基磁流體(EMG 807, Ferrotech,USA)作為分散相引入,黏度為μd = 2 mPa·s,密度為ρd = 1100 kg·m?3 。磁流體中磁性納米 粒子的平均直徑為 10 nm,由于粒子直徑很小,可 以忽略磁黏效應[6]。磁流體的粒子體積分數為2.0%, 初始磁化率χ = 1.88。含表面活性劑 Span-20 (4%, 質量分數) 的礦物油溶液作為連續相引入,黏度為 ?c = 36 mPa·s,密度為 ρc = 876 kg·m?3 。加入的 Span-20 可使液滴穩定生成并抑制其聚并。磁流體 與礦物油之間的界面張力為σ = 1.5 mN·m?1 。兩相流 體的黏度和密度分別由烏氏黏度計( iVisc , LAUDA,Germany)和振蕩管密度計(Anton Paar DMA-4500-M,Austria)測得,液液兩相界面張力由表面張力儀(OCAH200,Data Physics instruments GmbH,Germany)測定。所有實驗均在 293.15 K 和常壓下進行。

圖 3 微通道內水基磁流體-礦物油兩相流流型及生成過程

2 結果與討論

2.1 兩相流流型

本實驗中,分散相和連續相的流量范圍分別為 0 < Qd < 2 ml·h?1和 0 < Qc < 40 ml·h?1 ,連續相毛細 數 Cac = μcuc/(表示連續相黏性力與界面張力之比) σ 的范圍為 0.01 < Cac < 1.67,分散相 Weber 數 Wed = μdwcud 2 /σ(表示分散相慣性力與界面張力之比)的范圍為 5.53×10?5 < Wed < 3.54×10?3 ,其中 uc與 ud 分別表示連續相與分散相的速度(uc = Qc/w 2 c,ud = Qd/w 2 c),wc 是微通道的寬度。通過改變兩相流量, 磁流體液滴的生成可以劃分為 3 種類型[21]:彈狀流、 滴狀流和噴射流,如圖 3 所示。

在不存在磁場時,當連續相流量較小時,分散 相進入到聚焦通道交叉口處,由于連續相產生的剪 切力不足以夾斷分散相,分散相在下游主通道前進, 堵塞下游通道,進而分散相受到上游連續相內累積 的擠壓作用,逐漸夾斷形成彈狀流。生成的液滴為 頭部呈子彈形,長度大于微通道寬度的彈狀液滴, 如圖 3(a)所示。當連續相流量逐漸增大時,連續相 產生的剪切力能夠夾斷分散相流體,形成滴狀流。生成的液滴近似為球形,其直徑小于微通道寬度, 如圖 3(b)所示。當連續相流量遠大于分散相流量時,分散相細絲的徑向寬度變小,在軸向上被拉伸進入到交叉口下游微通道內,由于毛細不穩定斷裂生成液滴,形成噴射流,如圖 3(c)所示。與不存在磁場 時的情況類似,存在磁場時,觀察到了彈狀流、滴 狀流和噴射流 3 種流型。值得注意的是,外部磁場 的加入使磁流體液滴的頭部和尾部界面形狀發生明 顯變化(磁致形變),如圖 3(a)、(b)的(Ⅹ)中液滴剛 剛斷裂時的紅色形變界面所示,存在磁場時,液滴 界面形狀變化更為嚴重,夾斷后的分散相主體前端 形成了近似三角形狀的尖端并且向下游移動的距離 大,同樣,夾斷的液滴尾部形狀也近似為三角形, 這反映了磁場對液滴生成行為的影響。

圖 4 給出了有無磁場時磁流體液滴生成的流 型。不存在磁場時,流型圖的橫縱坐標分別為連續 相毛細數 Cac與分散相 Weber 數 Wed [22-24]。存在磁 場時,磁 Bond 數 Bom(磁場力與界面張力之比) 的范圍是 32.6 < Bom < 477.6,Wed(慣性力與界面 張力之比)的范圍是 5.53×10?5 < Wed < 3.54×10?3 , Bom 與 Wed 之比表示磁場力與慣性力的相對大小, 其比值遠遠大于 1,即與磁場力相比,慣性力可忽 略,因此將 Bom作為磁場存在時的流型圖的縱坐標。 不存在磁場時,當連續相毛細數 Cac 較小時,形成 彈狀流;隨著 Cac 的逐漸增大,開始出現滴狀流; 當 Cac和 Wed 較大時,出現噴射流。彈狀流與滴狀 流之間的轉變線方程為

圖 4 流型圖及流型轉變線

在研究條件范圍內,彈狀流和滴狀流的區域較 大,且是微通道內液液兩相流中普遍存在的流型, 因此,本文將主要研究彈狀流和滴狀流的生成動力 學及其尺寸規律。

2.2 磁流體液滴生成動力學

圖 3(a)顯示了彈狀液滴的生成過程。將磁流體 細絲被夾斷的時刻定義為初始零時刻。液滴生成過 程可以分為膨脹階段、擠壓階段和快速夾斷階段[25]。 在上一個生成的液滴夾斷之后,由于表面張力的作 用,分散相主體前端回縮并伴隨著徑向上的膨脹。 隨后,分散相細絲在徑向上膨脹,在軸向上拉伸, 此時頸部寬度大于微通道寬度并緩慢增加至最大頸部寬度,這個階段為膨脹階段。在擠壓階段,分散 相在兩側連續相流體的擠壓作用下形成一個可見的 頸部,在軸向上向下游通道拉伸,在徑向上擠壓, 此時分散相頭部完全阻塞下游微通道。最后,頸部 寬度以較快的速度逐漸減小直至頸部斷裂,生成一 個新的液滴,該階段為快速夾斷階段。

圖 3(b)顯示了滴狀液滴的生成過程。與彈狀液滴生成過程有所區別,在上一個液滴夾斷之后,分 散相主體前端有少量回縮,但徑向上的膨脹不明顯。 過程中形成的初始頸部寬度遠小于通道寬度,分散 相頭部不能完全阻塞下游微通道,存在可見空隙, 連續相流體可在該空隙中流動。頸部逐漸變細,最 終斷裂生成一個新的液滴。

為了便于分析,首先定義液滴生成過程中涉 及的一些物理參數,如圖 1(b)所示。在圖 1(b)中, wm 為液滴頸部最小寬度,l 為破裂過程中分散相 頭部的長度,wc 為通道寬度。圖 3 中,L 為生成液滴長度。以上物理量均除以通道寬度 wc 作量綱 1 處理。

彈狀液滴和滴狀液滴生成過程的機理可以通 過頸部開始形成后的頸部最小寬度的演變規律進行分析。將相鄰兩個液滴斷裂時刻之間的時間段定 義為液滴的生成周期 T,t 為生成過程中的某一時 刻,剩余時間 τ = T?t。圖 5(a)、(b)為彈狀液滴生成 過程中擠壓階段頸部最小寬度隨剩余時間的變化規 律,圖 5(c)、(d)為滴狀液滴生成過程中擠壓階段頸 部最小寬度隨剩余時間的變化規律。由圖 5 可看出, 兩個過程中擠壓階段的頸部變化規律可表示為 wm/wc∝(τ/T)α,但是冪律指數α不同,這是由于兩 個過程的破裂機理有所區別:彈狀液滴生成過程為 對稱破裂過程,滴狀液滴生成過程為非對稱過程[27]。 其中,彈狀液滴的冪律指數α ≈ 0.33,滴狀液滴的冪 律指數α ≈ 0.45,并且冪律指數α幾乎不受連續相流 量 Qc 和磁感應強度 B 的影響。彈狀液滴的冪律規律與 Hoeve 等[28]的結果相同,說明擠壓階段液滴的 頸部變化過程與氣泡的頸部變化過程相同,均可 以由“充滿效應”來解釋,即頸部處的分散相流 體逐漸被其周圍與通道壁面間空隙內的連續相流 體所取代。

圖 5 不同因素對液滴頸部寬度隨剩余時間變化的影響

2.3 磁流體液滴尺寸影響因素

本文實驗考察了分散相流量 Qd、連續相流量 Qc、兩相流量比 Qc/Qd、連續相毛細數 Cac和磁感應 強度 B 對生成磁流體液滴尺寸 L/wc的影響。圖 6 給 出了不同影響因素對液滴尺寸的影響。由圖 6(a)可 得,當分散相流量不變時,液滴尺寸隨著兩相流量 比 Qc/Qd 的增大而減小;當兩相流量比 Qc/Qd 不變 時,液滴尺寸隨著連續相流量的增大而減小。由圖 6(b)可得,當分散相流量不變時,液滴尺寸隨著連 續相毛細數 Cac的增大而減小;當連續相毛細數 Cac 不變時,液滴尺寸隨著分散相流量的增大而增大。 這是由于分散相是在連續相的擠壓力作用下夾斷生 成液滴,當連續相流量增大時,擠壓力增大,分散 相更易被夾斷,因此液滴的長度會減小。

圖 6 不同因素對液滴長度的影響

圖 7 給出了生成過程中不同流量下分散相頭部 長度 l/wc的演變情況。由圖 7 可得,分散相頭部長 度經歷了先減小再增大的過程。分散相頭部長度減 小對應的是回縮過程;分散相頭部長度增大可以分 為兩個階段,第 1 階段增加緩慢,第 2 階段以較大 的速率線性增加且增加速率隨著連續相流量的增大 而減小。這與生成液滴長度 L/wc的結果一致。

圖 7 不同流量對分散相頭部長度的影響

圖 8 給出了生成過程中不同磁感應強度下分散 相頭部長度 l/wc以及頭部速度 V 隨時間 t 的變化。 由圖 8(a)、(c)可知,存在磁場時的彈狀流和滴狀流 的分散相頭部變化趨勢與不存在磁場時的變化趨勢 相似,均經歷了先減小后增大的過程。不同的是, 初始時刻的分散相頭部長度隨著磁感應強度的增大 而增加。分散相頭部速度隨著磁感應強度的增加而 增大,最終趨于一定值。值得注意的是,雖然存在 磁場時的頭部速度大,但生成周期會縮短,導致了 存在磁場時的生成液滴尺寸會減小。這反映了磁場 對液滴生成過程的影響,該結果與 Tan 等[16]觀察到 的現象相同,當磁場方向與分散相進口方向垂直時, 磁流體液滴的尺寸隨著磁感應強度的增加而減少。

目前,關于液滴的生成機理主要有兩種:剪切 機理和擠壓機理。Thorsen 等[29]提出了黏性力主導 的剪切機理,液滴尺寸與連續相毛細數有關。 Garstecki 等[30]提出當毛細數較小時,液滴生成主要 受連續相擠壓力控制的擠壓機理,液滴尺寸僅與兩 相流量比有關,得到了尺度規律:L/wc = 1 + aQd/Qc, 其中 a 是與通道幾何尺寸有關的常數。基于以上兩 種機理,本文采用兩相流量比、連續相毛細數和磁 Bond 數對磁流體液滴的尺寸進行擬合,得到了有無 磁場時液滴尺寸的關聯式

擬合方程式(4)得到的預測值與實驗值的比較 如圖 9 所示,其平均相對誤差為 10.34%和 9.93%,預測效果良好。

圖 8 不同磁感應強度對分散相頭部長度及瞬時速度的影響

圖 9 液滴長度的計算值與實驗值比較

3 結 論

利用高速攝像儀對Y聚焦型微通道內磁流體液 滴在礦物油中的生成過程進行了研究。觀察到了彈 狀流、滴狀流和噴射流 3 種流型,研究了彈狀液滴 和滴狀液滴生成過程的頸部動力學,在擠壓階段分 散相的頸部最小寬度隨剩余時間呈冪律關系: wm/wc∝(τ/T)α,彈狀液滴的α ≈ 0.33,滴狀液滴的α ≈ 0.45,且不隨連續相流量和磁感應強度的變化而改 變。考察了兩相流量及其磁感應強度對液滴分散相 頭部長度及其最終尺寸的影響,結果表明,液滴尺寸隨著連續相流量、連續相毛細數和兩相流量比的增加而減小。分散相頭部長度經歷了先減小后增加的過程,最終分散相頭部隨著連續相流量和磁感應強度的增加而減小,頭部速度隨著連續相的增加而減小,隨著磁感應強度的增加而增大。基于液滴的生成機理,綜合考慮兩相流量比、連續相毛細數和磁Bond數的影響,提出了液滴尺寸的預測關聯式,該式具有良好的預測性能。

文獻來源化工學報 DOI:10.11949/j.issn.0438-1157.20170938 作者:馬蕊,付濤濤等(轉載僅供參考學習及傳遞有用信息,版權歸原作者所有,如侵犯權益,請聯系刪除)

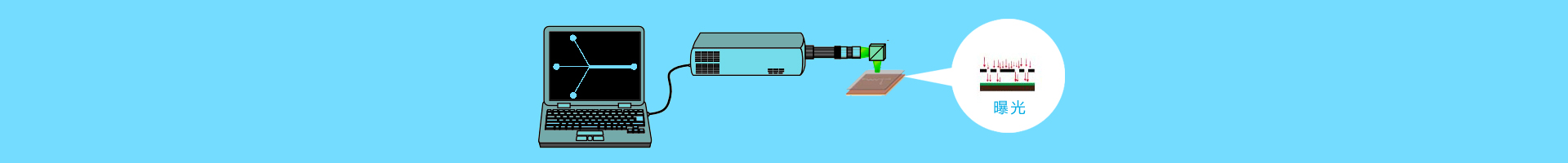

- 上一條對準工作原理

- 下一條即時檢測試紙內滲流理論及流動控制(下)